课程背景

本课程针对企业现存的现场管理问题,通过对一流现场的对标讲解,和解决问题的思路的导入,帮助企业了解现场问题的根源(7大浪费),通过标准化、目视化、5S等管理工具的导入,寻求低成本、高效现场管理的思路和方法,从而帮助企业更好地降低成本,提高生产效率,满足客户的需求

1.丰田精细化管理--效益最大化培训时间

1月20-21日,3月17-18日,5月22-23日,7月26-27日,9月25-26日,11月27-28日

2.丰田精细化管理--效益最大化培训费用与地点

公开课程地点:杭州、上海、北京、广州、成都、南京、苏州,该课程可以安排内训。

课程费用:4000RMB/人,3人以上团体报名9.5折优惠,免费赠送MINITAB软件套。可安排进厂内训,受训名额不限。

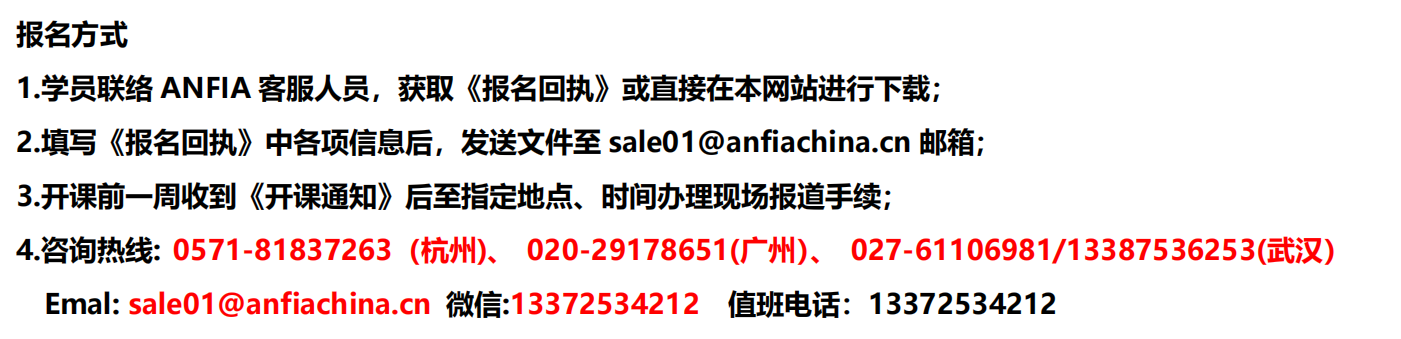

3.丰田精细化管理--效益最大化培训报名

4.丰田精细化管理--效益最大化培训收益

学习精细化管理理念,激发精细化管理的实践愿望

掌握精细化管理的基本操作方法,提高综合运用三大技术解决业务问题的能力

练习精细化管理的基本管理工具,掌握运用要领,提高数字化分析能力

分享精细化管理的实施案例,提高触类旁通、举一反三的实践能力

学习管理工作中的软性技巧,提高活动设计和过程阻力突破的能力

5.丰田精细化管理--效益最大化培训对象:

制造型企业生产运作管理人员,包含生产管理、生产技术、品质管理、IE工业工程、设备工程、车间现场等相关管理人员;改善项目负责人及销售采购主管总监等。

6.丰田精细化管理--效益最大化培训课程大纲

第一章:中国企业急需精细化管理—决定成败之所在

一.中国企业管理转型的历史必然性

1、新常态下、中国企业面临诸多问题

2、管理转型需要企业精细化管理提高效益

二.丰田的精细化管理

1、3T(TQM TPM TPS)的运用

2、精细化管理的核心和灵魂

3、实施精细化管理的三大管理技术:

工业工程 、价值工程 、 统计技术

第二章:实现精细化管理的手段

1、 细化---是精细化管理的前提

案例分析:5S管理的细化

2、 数据化---科学见于计量

建立关键数据结点 数据可视化

案例分析:设备管理的量化

3、 流程化---管理始于流程

案例分析:建立与优化业务流程 流程穿越与流程图 简化和优化过程

4、 标准化---绩效始于标准

案例分析: 作业标准化、管理标准化、现场标准化

5、协同化---高效来自于协作

为什么需要报联商?协同不可或缺,沟通未必真到位

6、 法制化---控制在于严格

讨论:如何建立实效的制度?

7、 实证化---真相见于实证

案例: 精细化管理绩效考核体系建立

8、 精益化---精益求精

第三章:丰田生产方式(TPS)的系统工具

一)丰田生产方式(TPS)的理念

1.不降低成本,就无法获得利润

2.彻底消除浪费,创造价值

3.只对销售部分进行流动制造

4.平准化制造

二)丰田生产方式(TPS)的二大支柱

1.准时化生产(Just In Time)

产线工程的整流化;产线按节拍(TACT)生产;产线后工序拉动

2.带人字边的自动化(Jidoka)

产线的高可靠性;产线的高效率性;产线的高柔软性

三)简便自动化(LCIA)

1.何谓简便自动化(LCIA)

不是“简易”而是 “简便”

2.简便自动化的目的

1)不仅要追求低成本,更要追求速度和时间(机会成本)

2)提高面对顾客的个性化需求的能力

3)更多利用人的智慧(把人从简单重复的劳动中解放出来)

3.简便自动化的六大基本条件

4.简便自动化的应用

加工作业简便自动化;组装作业简便自动化;搬运作业简便自动化)

第四章 ?精益化业绩改善 (TBP)

---不断消除浪费、实现资源效益极限化,这是精细化管理的核心

一)明确问题

1.思考工作的“真正目的”

2.思考工作的“理想状态”和“现状”

3.将“理想状态”和“现状”之间的差距可视化

二)分解问题

1.将问题分层次、具体化

2.选定要优先着手解决的问题

3.“现地现物”地观察流程,明确问题点

三) 设定目标

1.下定自己解决问题的决心

2.设定定量、具体且富有挑战性的目标

四) 把握真因

1.抛弃先入为主的观念,多方面思考要因

2.现地现物地确认事实,反复追问“为什么”

3.明确真因

五) 制定对策

1.思考尽可能多的对策

2.筛选出附加价值高的对策

3.寻求共识

4.制定明确具体的实施计划

六)贯彻实施对策

1.齐心协力,迅速贯彻

2.通过及时的汇报;联络;商谈共享进展信息

3.永不言弃,迅速实施下一步对策

七)评价结果和过程

1.对目标的达成结果和过程进行评价,并同相关人员共享信息

2.站在客户立场;丰田立场;自身的立场上重新审视整个过程

3.学习成功和失败的经验

八)巩固成果

1.将成果制度化并加以巩固(标准化)

2.推广促成成功的机制

3.着手下一步的改善

案例分析:丰田的QCC活动

思路:持续改善→改善标准化→成果扩大化→最大能力常态化→系统能力维护

1、避免漏沙效应的能力固化

2、通过标准化将最大能力常态化

3、改善成果最大化

4、管理能力和管理方法固化

5、精益化管理的激励设计

6、精益化管理的深入化和持久化

7、精益化管理的人才培养

案例分析:丰田的精益人才培训

培训案例: